Limiti acustici nella gestione termica

La densità di imballaggio dei dispositivi elettronici nella tecnologia di misurazione e di test continua ad aumentare, così come il carico termico e i requisiti di raffreddamento che ne derivano. Ciò influisce anche sulla gestione termica all'interno del sistema. L'aumento del rumore può diventare problematico a causa del raffreddamento attivo, in particolare in ambienti di laboratorio o uffici. Per mantenere i livelli di rumorosità il più bassi possibile, occorre valutare attentamente una serie di fattori: a partire dalla selezione del numero e delle dimensioni delle ventole adatte, tra cui la classe e le dimensioni del filtro, nonché il posizionamento del filtro dell'aria o dell'aspiratore del filtro, nonché la scelta delle griglie da utilizzare. In questo caso, ad esempio, viene fatta una distinzione tra le griglie di ingresso dell'aria e le griglie di uscita dell'aria, così come anche per altre caratteristiche. Per questo motivo, in nVent consigliamo di verificare i limiti acustici dell'applicazione finale e quindi di procedere con una misurazione interna del rumore.

1. Causa ed effetto: livello di potenza sonora e pressione sonora

Il livello di potenza sonora viene determinato per consentire un confronto oggettivo della potenza sonora dei diversi dispositivi. In questo caso, la potenza sonora è l'energia totale dei rumori aerei emessa da una sorgente sonora per unità di tempo. Invece, la pressione sonora è ciò che le nostre orecchie percepiscono come rumore. La pressione sonora è misurata in decibel (dB) ed è il risultato dell'energia sonora irradiata da sorgenti audio che vengono trasmesse in un ambiente acustico e misurate in un punto specifico.

2. Combinazione metodica dei componenti: la progettazione acustica

La progettazione acustica di qualsiasi sistema dovrebbe iniziare nelle prime fasi dello sviluppo di un prodotto. Due parametri rilevanti sono di particolare importanza in questo caso: un design ottimizzato della cassa e la scelta di una ventola adatta. Nella fase di progettazione, l'obiettivo è evitare angoli, bordi e condotti stretti poiché generano rumore. A questo punto, si verifica anche se la lamiera perforata o la rete metallica per le aperture di aspirazione e scarico dell'aria forniscono risultati migliori. La progettazione della ventola appropriata è dettata dal sito di installazione e dalla resistenza dell'aria dell'intero sistema: come opzione, sono disponibili modelli assiali, radiali e diagonali, che vengono inclusi nel dimensionamento del design della ventola. Tra le altre cose, nella fase di progettazione vengono presi in considerazione anche il punto di funzionamento e la fase della ventola realizzabile nell'applicazione finale.

3. Punto focale: considerare il sistema nel suo ambiente di funzionamento

Il rumore dell'aspiratore dipende dalle prestazioni delle ventole e dalla loro velocità: maggiore è il volume dell'aria e la pressione dell'aria risultante, maggiore è il rumore generato dalla ventola. Al contrario, ciò significa che è possibile ottenere un basso livello di rumorosità solo se si tiene conto dell'influenza della perdita di potenza massima del sistema e il volume dell'aria e la pressione dell'aria vengono ridotti al minimo necessario. Inoltre, la resistenza dell'aria dell'armadio, del sistema stesso o della custodia sono aspetti da considerare. Pertanto, la resistenza dell'aria deve essere mantenuta il più bassa possibile. Consigliamo, inoltre, di installare un sistema di controllo della ventola nell'applicazione. Questo sistema di controllo della ventola regola le prestazioni di raffreddamento in base alla richiesta di corrente e garantisce una riduzione significativa del rumore a carico parziale.

4. Ottimizzazione della differenza di temperatura: temperatura ambiente massima e temperatura di uscita dell'aria

Delta T (ΔT) definisce l'intervallo di temperatura ammissibile dall'ingresso dell'aria (temperatura ambiente) all'uscita dell'aria e influisce in modo significativo sui requisiti energetici del sistema. Nel calcolo vengono prese in considerazione le seguenti domande: Quanto tempo durerà la temperatura massima prevista? Secondi, minuti, ore, giorni? La potenza elettrica massima è necessaria alla temperatura massima?

Al fine di ridurre il livello di rumore relativo al raffreddamento, ottimizzare il flusso d'aria attraverso il sistema è una delle considerazioni più importanti. Questa ottimizzazione inizia con le schede plug-in, che dovrebbero già essere progettate tenendo a mente le prestazioni termiche ideali. Solo il posizionamento perfetto di tutti i componenti riduce al minimo le ostruzioni del flusso d'aria. In nVent, la portata, l'architettura e le dimensioni appropriate del dissipatore di calore sono già determinate dalle simulazioni del modello durante lo sviluppo del concetto termico. Inoltre, quando i sistemi sono assemblati, è già possibile tenere conto del passaggio dell'aria verso i punti caldi chiudendo le fessure vuote mediante i pannelli anteriori con dei deflettori d'aria.

5. Concetti di raffreddamento alternativi: il silenzio delle custodie raffreddate a conduzione

A seconda dell'applicazione e della posizione, per ottenere un raffreddamento a basso consumo energetico ed efficiente dal punto di vista acustico, vi sono diversi approcci. Il raffreddamento a conduzione, ad esempio, viene utilizzato quando il processo di raffreddamento non deve generare rumore ed necessario evitare tempi di inattività dovuti a ventole difettose. Questi requisiti possono essere soddisfatti utilizzando un telaio in metallo (Gruppo raffreddato a conduzione, CCA (Conduction Cooled Assembly)), installato su una scheda a circuito stampato, oppure racchiudendo completamente la scheda a circuito stampato con due metà del contenitore (conchiglia). A loro volta, questi sono collegati alle superfici in rame inserite nella scheda a circuito stampato per il raffreddamento, nonché direttamente alla superficie dei componenti che consumano energia elettrica. Ora, il calore viene trasferito dal punto caldo al CCA o conchiglia e da lì, tramite un fermo della scheda, al contenitore e viene quindi dissipato. È importante sapere che è necessaria utilizzare della pasta termica tra i componenti che consumano energia (processori o FPGA) e il telaio in metallo. Ciò garantisce un buon contatto e compensa eventuali tolleranze. Tuttavia, quando si utilizza un metodo di raffreddamento di questo tipo, sviluppato per un ambiente di laboratorio, è necessario notare che le prestazioni di raffreddamento sono notevolmente inferiori rispetto all'utilizzo di un raffreddamento ad aria forzata. Tale raffreddamento richiede schede plug-in appositamente sviluppate per il raffreddamento a conduzione e altri componenti speciali. Questo tipo di raffreddamento è notevolmente più costoso da acquistare rispetto ai sistemi raffreddati ad aria.

6. Concetti di raffreddamento alternativi: Elevata efficienza: soluzione di raffreddamento a liquido per dispositivi modulari

Anche se l'uso dell'acqua come mezzo di raffreddamento in ambienti tecnici al momento non viene facilmente accettato, è necessario menzionare due tecnologie per una soluzione di raffreddamento a elevata efficienza energetica: custodie raffreddate mediante conduzione con un pad di raffreddamento raffreddato ad acqua e raffreddamento a liquido dei punti caldi. I metodi qui utilizzati includono la temperatura del fluido in uscita (LFT, Leaving Fluid Temperature) e il raffreddamento a spruzzo, che, tuttavia, è possibile solo con mezzi non conduttivi e, pertanto, ha una gamma limitata di applicazioni. Le interfacce hardware associate sono a sgancio rapido (QD, Quick Disconnect) e sono dotate di valvole anti-gocciolamento e a tenuta ermetica. Se utilizzate questi due metodi, assicuratevi che l'infrastruttura consenta l'uso di queste soluzioni di raffreddamento. Inoltre, i costi iniziali sono piuttosto elevati e le pompe e le valvole utilizzate contribuiscono all'inquinamento acustico e devono essere montate esternamente.

7. Una questione di definizione delle priorità: quale soluzione di raffreddamento è quella "adatta"?

Per ottenere un livello di rumore il più basso possibile, è necessario ottimizzare tutte le parti dell'applicazione complessiva. La chiave è trovare un compromesso adeguato tra il livello di rumorosità raggiungibile, le prestazioni di raffreddamento e il budget a disposizione. Il nostro suggerimento: valutare l'applicazione. In genere, quali sono le prestazioni richieste a quale temperatura e in quale tipo di ambiente?

I nostri esperti forniscono un'ampia gamma di componenti hardware, processi e servizi nVent SCHROFF per un raffreddamento efficiente in termini energetici e di rumore di sistemi e apparecchiature per test e misurazioni.

Soluzioni di raffreddamento

Un raffreddamento efficiente è fondamentale per le innovazioni di nuova generazione e nVent SCHROFF è specializzata nell'ottimizzazione di soluzioni di raffreddamento convenienti e personalizzate per la vostra applicazione. nVent SCHROFF offre una gamma di opzioni, tra cui raffreddamento a ventola, raffreddamento a conduzione, condizionatori d'aria, scambiatori di calore, raffreddamento a immersione e refrigeratori per soddisfare i vostri requisiti specifici del prodotto.

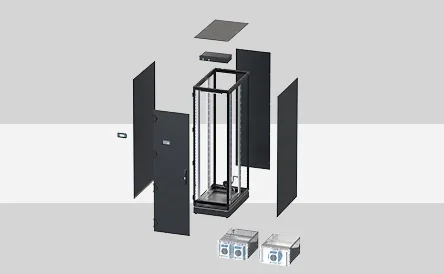

Scambiatore di calore acqua-aria nel rack

Per le applicazioni con armadi completamente chiusi, nVent SCHROFF offre una soluzione di raffreddamento conveniente con i nuovi scambiatori di calore aria/acqua LHX da 5 kW e 10 kW, completi di un'unità di controllo personalizzata. Questo design tandem garantisce prestazioni ottimali per la piattaforma dell'armadio Varistar CP.