Dzięki nVent ModCenter małe przedsiębiorstwo staje się ważnym graczem

Dzięki nVent ModCenter małe przedsiębiorstwo staje się ważnym graczem

„Dzięki rozwiązaniu nVent HOFFMAN ModCenter 293 sprzedajemy produkty w krótszym czasie i jesteśmy w stanie realizować więcej projektów niż kiedykolwiek wcześniej”.

Panele sterowania pomagają w obsłudze kluczowych systemów na całym świecie. Panele sterowania otaczają nas w wielu formach — od kontroli systemów utrzymania ruchu dla pracowników miejskich, przez kontrole operacyjne w produkcji, po panele sterowania w parkach rozrywki i zastosowaniach lotniczych.

Panele sterowania budynku są złożone, ponieważ są wysoce dostosowane do różnych sytuacji. Panele sterowania wymagają niestandardowych obudów, które mieszczą elektronikę i zapewniają dostęp do przycisków i przełączników, a także sprzętu automatyki elektronicznej, który spełnia potrzeby różnych użytkowników.

Firma South Coast Controls została założona w 1986 roku jako mały zakład produkujący panele. Od tego czasu rozszerzyła działalność na 52 pracowników. Ta rodzinna firma produkuje tysiące obudów rocznie dla swoich klientów z wielu branż — od naftowej, przez farmaceutyczną, po rozrywkową.

W ostatnich latach działalność South Coast Controls szybko się rozwinęła. Wraz ze wzrostem wolumenu zamówień firma odkryła, że wykorzystuje trzech lub więcej pracowników do wywiercania niestandardowych otworów w obudowie. Ta praca — bez względu na to, jak wykwalifikowani są pracownicy — jest trudnym, długim i czasochłonnym zadaniem. Ze względu na wysoki stopień precyzji wymagany do wywiercenia idealnych otworów do pracy z panelami, nawet najbardziej wykwalifikowani pracownicy nie są w stanie uzyskać stuprocentowej dokładności podczas ręcznego wyrównywania, wymiarowania i cięcia paneli.

Ponadto w miarę rozwoju firma South Coast Controls potrzebowała więcej osób do wykonywania prac technicznych związanych z montażem urządzeń automatyki wewnątrz paneli sterowania. Ręczne dostosowywanie obudów przez pracowników nie było po prostu najlepszym wykorzystaniem czasu i zasobów. Było jasne, że ten rodzaj pracy ręcznej nie mógł nadążyć za rosnącymi wymaganiami klientów firmy.

Dokładne i wydajne

Firma South Coast Controls potrzebowała rozwiązania, które pomoże jej sprostać wymaganiom klientów w zakresie modyfikacji obudów, zmniejszyć margines błędu i zmaksymalizować wydajność. Początkowo firma próbowała rozwiązać ten problem za pomocą pracowników tymczasowych i szkoleń przekrojowych. Nie było to jednak tak efektywne i opłacalne, jak to, do czego dążono w South Coast Controls, a ostatecznie zdecydowano się na automatyczne cięcie paneli.

Dystrybutor nVent HOFFMAN skontaktował South Coast Controls z przedstawicielem firmy nVent, który wysłuchał wyzwań i celów firmy i polecił rozwiązanie nVent HOFFMAN ModCenter 293.

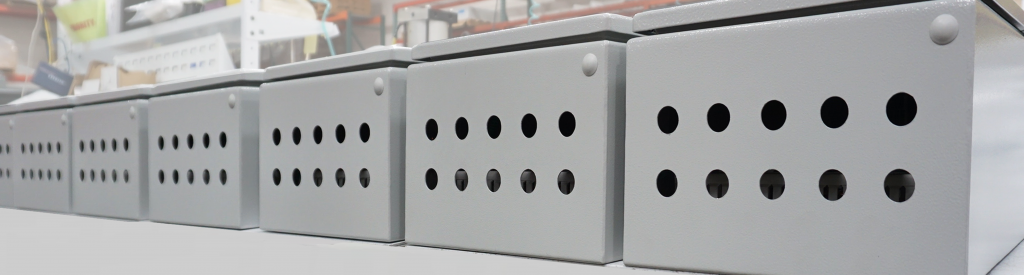

ModCenter automatyzuje proces cięcia niestandardowych otworów w obudowach. Firma South Coast Controls zdecydowała się zainwestować w tę maszynę ze względu na jej najlepsze w klasie prędkości cięcia oraz zdolność do cięcia szybszego i głębszego niż w przypadku wielu innych modeli dostępnych na rynku.

Rozwiązanie ModCenter ułatwiło i przyspieszyło każdą część procesu dostosowywania obudów w firmie South Coast Controls. Skrócono średnio czas konfiguracji o 75 procent, a czas cięcia o 91,5 procent. Ponadto Firma South Coast Controls lepiej wykorzystuje teraz czas pracowników. Zamiast trzech osób ręcznie wycinających obudowy, teraz jeden pracownik obsługuje ModCenter, podczas gdy dwaj pozostali wspierają inne części procesu produkcyjnego.

Automatyzacja cięcia paneli w procesie produkcji pozwoliła firmie South Coast Controls skrócić czas realizacji średnio o około dziewięć dni roboczych. Jednak firma South Coast Controls zyskała nie tylko pod względem wydajności — jakość również się poprawiła.

„Kiedyś dawałem naszej jakości ocenę A, jeśli chodzi o zmodyfikowane obudowy” — mówi Harry Ellis, dyrektor generalny South Coast Controls. „Teraz, gdy mamy ModCenter, ocenilibyśmy nasze poprzednie rezultaty jako niskie B w porównaniu do poziomu jakości, którą teraz oferujemy przy znacznie krótszym czasie realizacji.

Wcześniej błędy ludzkie powodowały straty w procesie montażu. Po przyjęciu rozwiązania ModCenter firma South Coast Controls zaprojektowała narzędzie do maszyny, które rysuje miejsca, w których otwory zostaną wycięte na obudowach, aby zespół mógł dwukrotnie sprawdzić rozmieszczenie przed wykonaniem cięć. Dzięki dokładności samej maszyny oraz tej dodatkowej czynności firma niemal wyeliminowała błędy w cięciu obudów i drastycznie zmniejszyła straty czasu i materiału.

Możliwości ekspansji

Oprócz wsparcia istniejącej działalności rozwiązanie ModCenter zapewniło firmie South Coast Controls nowe możliwości biznesowe.

„Czasami musieliśmy rezygnować z projektów, ponieważ po prostu brakowało nam zdolności do ich realizacji” — mówi Ellis. „Teraz dzięki rozwiązaniu nVent HOFFMAN ModCenter 293 sprzedajemy produkty w krótszym czasie i jesteśmy w stanie realizować więcej projektów niż kiedykolwiek wcześniej, co pozwoliło nam również wejść na dodatkowe rynki”.

Zwiększona zdolność do przyjmowania projektów paneli sterowania pomogła firmie South Coast Controls wygrać wiele nowych projektów dla różnych branż, w tym medycznej, farmaceutycznej, uzdatniania wody i ścieków, żywności i napojów, chemicznej, parków rozrywki, lotnictwa, ropy i gazu oraz wielu innych. Firma South Coast Controls spodziewała się, że maszyna zwróci się w ciągu dwóch lat, ale zajęło to niemal połowę tego czasu.

Firma South Coast Controls polega na maszynie ModCenter 293 w realizacji trudnych i niebezpiecznych zadań, aby uzyskiwać wysokiej jakości rezultaty. Zapytany o plany firmy na przyszłość, Ellis powiedział: „Chcielibyśmy kupić dodatkową maszynę ModCenter w najbliższej przyszłości”.

Zasoby