Forskjellen på noen få omdreininger: Sparer tid og arbeidskraft på et høyt profilert byggeprosjekt

Forskjellen på noen få omdreininger: Sparer tid og arbeidskraft på et høyt profilert byggeprosjekt

Alle som har sett et nytt bygg reise seg i nabolaget sitt, vet at bygging kan være en tidkrevende prosess. Med dette i bakhodet er det lett å forestille seg hvor komplisert det er å bygge et stort, høyteknologisk produksjonsanlegg med en knapp tidsfrist.

Dette er utfordringen en av nVents europeiske kunder sto overfor. Midland Steel Reinforcement Supplies, en produsent av kappet og bøyd armering i Irland og Storbritannia, fikk i oppgave å støtte en ny anleggskonstruksjon med en stram tidslinje og lite rom for feil.

Arbeidsbesparende løsninger

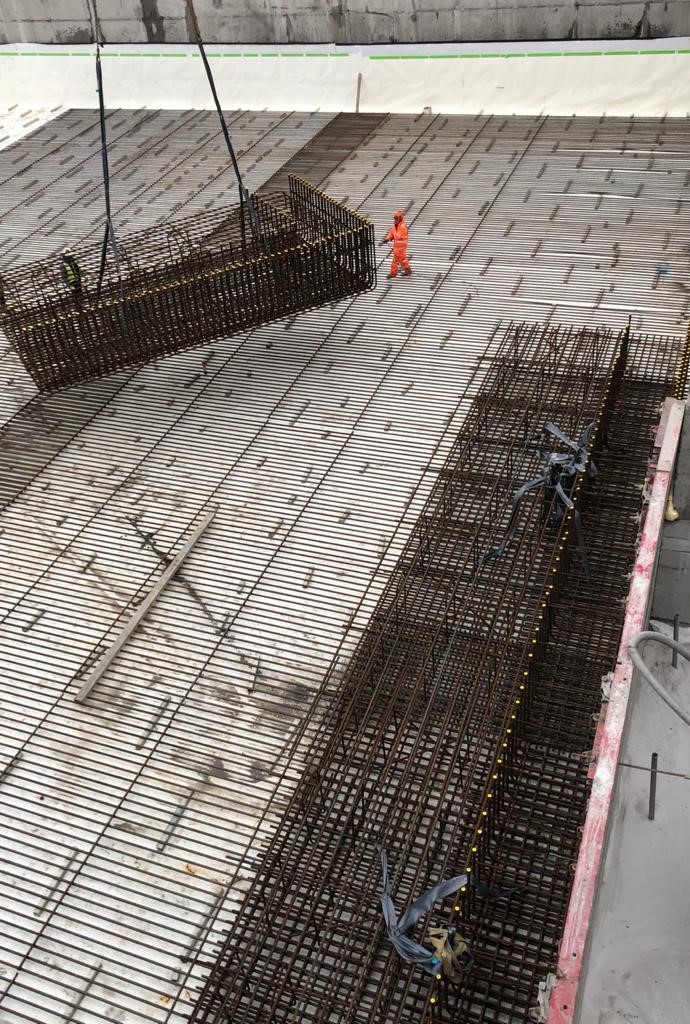

I prefabrikerte og prefabrikkerte byggeprosesser (se "Modulbygging" nedenfor) bygger arbeiderne deler av bygninger – enten armeringsbur eller hele betongseksjoner – i et kontrollert fabrikkmiljø, noe som sparer betydelig tid ved å øke kvaliteten og hastigheten på byggingen ved å begrense tilbakeslag på byggeplassen eller forsinkelser på grunn av dårlig vær. Men når de prefabrikkerte og prefabrikerte bygningsdelene først er bygget, må de kobles sammen på byggeplassen på en rask og effektiv måte, med full lastoverføring mellom elementene for å sikre den ferdige konstruksjonens integritet.

I prefabrikerte og prefabrikkerte byggeprosesser (se "Modulbygging" nedenfor) bygger arbeiderne deler av bygninger – enten armeringsbur eller hele betongseksjoner – i et kontrollert fabrikkmiljø, noe som sparer betydelig tid ved å øke kvaliteten og hastigheten på byggingen ved å begrense tilbakeslag på byggeplassen eller forsinkelser på grunn av dårlig vær. Men når de prefabrikkerte og prefabrikerte bygningsdelene først er bygget, må de kobles sammen på byggeplassen på en rask og effektiv måte, med full lastoverføring mellom elementene for å sikre den ferdige konstruksjonens integritet.

Midland Steel leverte armering til hele byggeprosjektet, inkludert løst armeringsjern og prefabrikkerte armeringskurver til både byggeplassen og prefabrikasjonsanlegget. Midland Steel hadde behov for å sikre at arbeiderne kunne montere prefabrikkerte og prefabrikerte seksjoner raskt, enkelt og pålitelig, og valgte nVent for å finne en tilkoblingsløsning.

Når armeringsjern skal settes sammen, strammer arbeiderne vanligvis forbindelsen mellom stengene ved å dreie hver ende inn i en kobling, på samme måte som når man strammer en skrue. I prefabrikkerte og prefabrikerte konstruksjoner kan imidlertid stengene allerede være satt inn i konstruksjoner som veier mange tonn, og derfor må arbeiderne kunne stramme til forbindelsene uten å rotere stengene. I dette tilfellet kan nVent LENTON-posisjon eller Interlok-koblinger brukes til å koble til armeringsjern.

Viktige forbindelser

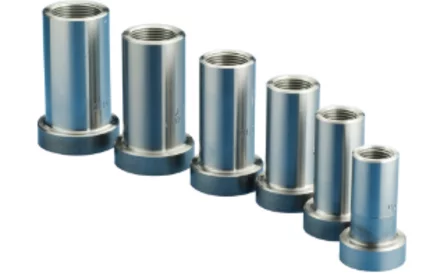

For å oppfylle kravene i dette utfordrende prosjektet leverte nVent et bredt utvalg av standardkoblinger, posisjonskoblinger og mekaniske ankeretil Midland Steel: nVent LENTON A12N, P13LN, P14LN, D14N og D16N variantkoblinger. Felles for alle disse produktene er to viktige egenskaper: selvinnretting og et minimalt antall omdreininger som kreves for montering.

Mens standard koblingssystemer vanligvis trenger 10-12 omdreininger for å installeres, krever nVent LENTON-koblingene bare ca. 4,5 omdreininger. Selv om noen få ekstra omdreininger på en enkelt kobling kanskje ikke virker som mye ekstraarbeid, installerte Midland Steels kunde over 30 000 koblinger på anleggets byggeplass. Samlet sett bidro prefabrikasjonsprosessen kombinert med koblingsteknologien til nVent LENTON-produktene til at Midland Steel kunne eliminere omtrent 150 000 ekstra rotasjoner av staver og koblinger, og reduserte arbeidstiden på stedet med 80 prosent.

Mens standard koblingssystemer vanligvis trenger 10-12 omdreininger for å installeres, krever nVent LENTON-koblingene bare ca. 4,5 omdreininger. Selv om noen få ekstra omdreininger på en enkelt kobling kanskje ikke virker som mye ekstraarbeid, installerte Midland Steels kunde over 30 000 koblinger på anleggets byggeplass. Samlet sett bidro prefabrikasjonsprosessen kombinert med koblingsteknologien til nVent LENTON-produktene til at Midland Steel kunne eliminere omtrent 150 000 ekstra rotasjoner av staver og koblinger, og reduserte arbeidstiden på stedet med 80 prosent.

I tillegg bidrar nVent LENTON konisk gjengede koblinger til å forhindre kryssgjenging, noe som kan føre til feil innretting av armeringsjern og koblinger. Når en arbeider begynner å rotere armeringsjernene eller koblingene for å danne forbindelser mellom armeringsjernstykker, trekker nVent LENTON konisk gjenge automatisk delene i riktig retning, noe som gjør konstruksjonen raskere og enklere, samtidig som feil reduseres kraftig. For store prosjekter som Midland Steels er enkel installasjon en stor fordel når man skal koble sammen konstruksjoner som veier flere tonn.

"Ved hjelp av deres innovasjon og betongerfaring gjorde allsidigheten til nVent LENTON-koblingene, fra A12 til P-type, det mulig å designe mesteparten av prosjektet ved hjelp av koblinger – fra tilkoblingen i prefabrikkerte søyler til tilkoblingene på noen svært dype vaffelplater – noe som sparte tid og kostnader på stål", sier Tony Woods, administrerende direktør i Midland Steel Reinforcement Supplies.

Å finne den rette løsningen for kundens koblingsbehov kom til syvende og sist alle parter til gode. Midland Steel og bygg- og anleggsteamene klarte å holde tidsplanen, og anlegget ble åpnet uten forsinkelser. Selv om nVent LENTON-produktene nå er støpt inn i betong og er ute av syne, vil de fortsette å fungere som viktige, strukturelle forbindelser i hele det nye anleggets levetid.

Hva er modulbasert bygging?

I tradisjonell bygg- og anleggsvirksomhet setter arbeiderne sammen bur av løse armeringsjern på byggeplassen. Disse armeringsburene kan imidlertid også monteres utenfor byggeplassen – en prosess som kalles prefabrikasjon, eller "prefab", slik som FasterFix-løsningen som tilbys av Midland Steel. Når merdene ankommer ferdig bygget, kan arbeiderne løfte dem på plass med en gang, noe som fremskynder betongstøpingen og sparer tid som ellers ville gått med til å montere merdene.

I tradisjonell bygg- og anleggsvirksomhet setter arbeiderne sammen bur av løse armeringsjern på byggeplassen. Disse armeringsburene kan imidlertid også monteres utenfor byggeplassen – en prosess som kalles prefabrikasjon, eller "prefab", slik som FasterFix-løsningen som tilbys av Midland Steel. Når merdene ankommer ferdig bygget, kan arbeiderne løfte dem på plass med en gang, noe som fremskynder betongstøpingen og sparer tid som ellers ville gått med til å montere merdene.

I noen tilfeller velger byggelagene "prefabrikkert betong". Ved prefabrikasjon støper arbeiderne betong på armeringskurver på et anlegg utenfor byggeplassen for å produsere ferdige bygningsdeler, for eksempel en søyle, en bjelke eller et veggpanel. De ferdige seksjonene transporteres deretter til byggeplassen for montering på stedet, der arbeiderne låser de prefabrikkerte seksjonene sammen ved hjelp av koblinger for å skape strukturelle forbindelser mellom armeringsjernburene som er støpt inn i betongen.

Prefabrikasjon og prefabrikkering er begge en del av den modulære byggeprosessen. Modulbygging kan redusere avfall, spare tid og skape økt sikkerhet for arbeiderne siden monteringen foregår i et kontrollert miljø. Det globale markedet for modulbasert bygging er i vekst etter hvert som teknologien forbedres og selskapene fortsetter å innse fordelene.

Ressurser