Meno giri fanno la differenza: come risparmiare tempo e manodopera in un progetto edilizio prestigioso

Meno giri fanno la differenza: come risparmiare tempo e manodopera in un progetto edilizio prestigioso

Se avete mai osservato la costruzione di un nuovo edificio nel vostro quartiere, sapete bene che le attività edilizie possono richiedere tempi estremamente lunghi. Considerando questo aspetto, non è difficile immaginare quando sia complesso realizzare un impianto di grandi dimensioni, dedicato alla realizzazione di prodotti high-tech, rispettando una stretta scadenza.

È questa la difficoltà che si è trovato ad affrontare uno dei clienti europei di nVent. Midland Steel Reinforcement Supplies, un produttore di armature resistenti a sollecitazioni di taglio e flessione operativo in Irlanda e nel Regno Unito, aveva l'incarico di contribuire alla costruzione di uno stabilimento in tempi molto stretti, che non lasciavano margini di errore.

Soluzioni per il risparmio della manodopera

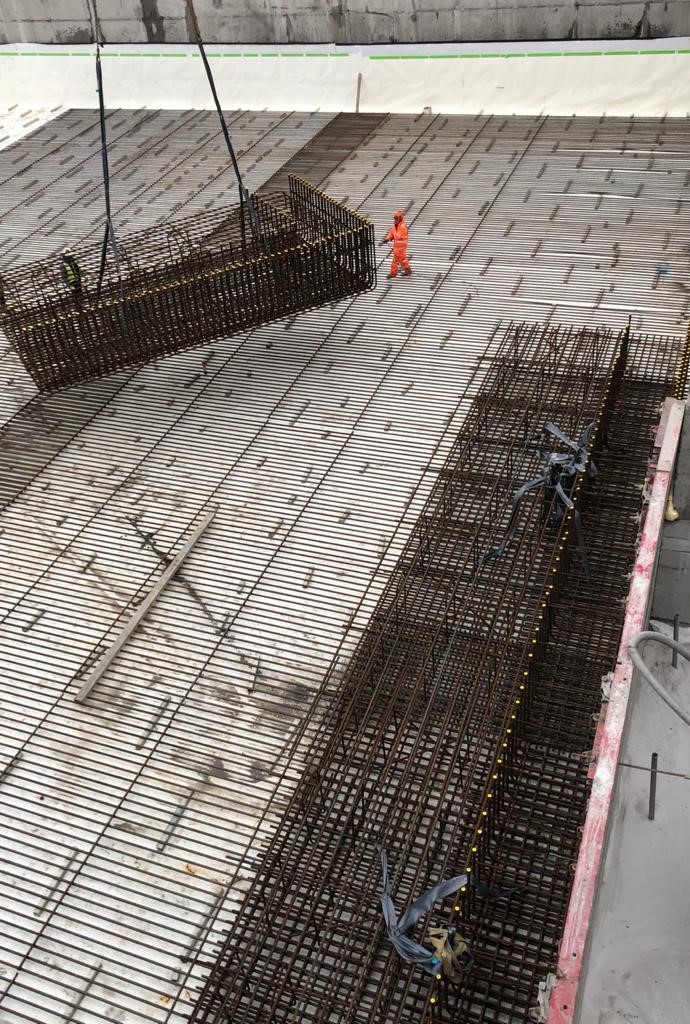

Nelle attività edilizie con elementi prefabbricati e preassemblati (vedete la sezione di seguito "Che cos'è l'architettura modulare?"), gli operatori realizzano parti specifiche degli edifici (gabbie o intere sezioni in cemento armato) in un ambiente di fabbrica controllato. Questa procedura consente di risparmiare molto tempo, perché elimina i contrattempi che si possono verificare in cantiere e i ritardi dovuti a condizioni meteo avverse, aumentando così la qualità e la rapidità del lavoro. Tuttavia, dopo la realizzazione, le sezioni prefabbricate e preassemblate devono essere connesse tra loro in loco con la massima rapidità ed efficienza, così da garantire un trasferimento completo del carico tra i vari elementi e assicurare l'integrità della struttura finale.

Nelle attività edilizie con elementi prefabbricati e preassemblati (vedete la sezione di seguito "Che cos'è l'architettura modulare?"), gli operatori realizzano parti specifiche degli edifici (gabbie o intere sezioni in cemento armato) in un ambiente di fabbrica controllato. Questa procedura consente di risparmiare molto tempo, perché elimina i contrattempi che si possono verificare in cantiere e i ritardi dovuti a condizioni meteo avverse, aumentando così la qualità e la rapidità del lavoro. Tuttavia, dopo la realizzazione, le sezioni prefabbricate e preassemblate devono essere connesse tra loro in loco con la massima rapidità ed efficienza, così da garantire un trasferimento completo del carico tra i vari elementi e assicurare l'integrità della struttura finale.

Midland Steel ha fornito prodotti di rinforzo per l'intero progetto edilizio, tra cui barre sfuse e gabbie prefabbricate, sia per il cantiere che per lo stabilimento prefabbricato. L'azienda doveva fare in modo che gli operai potessero assemblare le sezioni prefabbricate con rapidità, facilmente e in modo affidabile, e si è quindi rivolta a nVent per ottenere una soluzione di raccordo.

In genere, quando le barre sono compatibili, gli operai serrano la connessione tra le barre ruotando ciascuna estremità in un giunto, nello stesso modo in cui si serrerebbe una vite. Ma nell'edilizia prefabbricata e preassemblata, le barre possono essere già collocate all'interno di strutture che pesano moltissime tonnellate. Pertanto, gli operai devono essere in grado di fissare le connessioni senza ruotare le barre. In questo caso è possibile utilizzare le staffe di giunzione Interlok o le soluzioni nVent LENTON.

Connessioni indispensabili

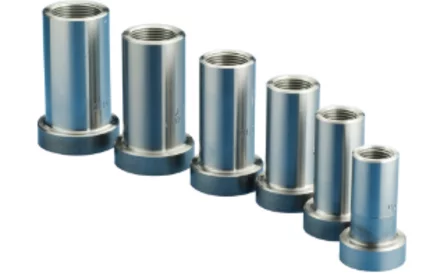

Per andare incontro alle esigenze complesse di questo progetto, nVent ha fornito a Midland Steel un'ampia serie di giunti standard, giunti di posizione e ancoraggi meccanici, nello specifico i prodotti nVent LENTON A12N, P13LN, P14LN, D14N e le varianti D16N. Questi prodotti hanno in comune due caratteristiche importanti: sono autoallineanti e richiedono un numero ridotto di giri per l'installazione.

Mentre i sistemi di giunzione standard richiedono in genere 10-12 giri, i manicotti nVent LENTON approssimativamente ne richiedono soltanto 4,5. Può sembrare che pochi giri in più per un solo giunto non richiedano tanto lavoro supplementare, ma in realtà fanno la differenza. Il cliente di Midland Steel ha eseguito oltre 30.000 connessioni di giunti nel cantiere dello stabilimento. Nel complesso, le procedure di prefabbricazione e la tecnologia di giunzione dei prodotti nVent LENTON hanno consentito a Midland Steel di eliminare circa 150.000 rotazioni in più per barre e giunti e di ridurre dell'80% il tempo necessario per il lavoro in cantiere.

Mentre i sistemi di giunzione standard richiedono in genere 10-12 giri, i manicotti nVent LENTON approssimativamente ne richiedono soltanto 4,5. Può sembrare che pochi giri in più per un solo giunto non richiedano tanto lavoro supplementare, ma in realtà fanno la differenza. Il cliente di Midland Steel ha eseguito oltre 30.000 connessioni di giunti nel cantiere dello stabilimento. Nel complesso, le procedure di prefabbricazione e la tecnologia di giunzione dei prodotti nVent LENTON hanno consentito a Midland Steel di eliminare circa 150.000 rotazioni in più per barre e giunti e di ridurre dell'80% il tempo necessario per il lavoro in cantiere.

Inoltre, l'impiego dei manicotti nVent LENTON a filettatura tronco-conica ha permesso di evitare il cross-threading, che può causare un allineamento non corretto delle connessioni tra barre e giunti. Quando un operaio inizia a ruotare la barra o il giunto per connettere i diversi elementi, il manicotto nVent LENTON a filettatura tronco-conica fa in modo che tutte le parti siano allineate correttamente, in modo da rendere il lavoro più semplice e veloce e ridurre al contempo gli errori. Per i progetti di grandi dimensioni come quello di Midland Steel, la semplicità di installazione è un grande vantaggio, dato che è necessario connettere strutture che pesano diverse tonnellate.

"Ci siamo affidati all'esperienza nel settore e all'approccio innovativo di nVent. La versatilità dei manicotti nVent LENTON, nei modelli da A12 a P-Type, ci ha consentito di progettare la maggior parte dell'impianto usando i giunti, dalle connessioni nei pilastri prefabbricati fino a quelle di lastre a nido d'ape dallo spessore molto alto. Così siamo riusciti a risparmiare tempo e a ridurre i costi necessari per l'acciaio" afferma Tony Woods, Managing Director di Midland Steel Reinforcement Supplies.

Trovare la soluzione giusta per le esigenze del cliente alla fine ha prodotto vantaggi per tutte le parti coinvolte. Midland Steel e i team in cantiere sono riusciti a completare il lavoro nei tempi previsti e lo stabilimento è diventato operativo senza ritardi. Anche se ora sono nascosti all'interno del calcestruzzo, i prodotti nVent LENTON continueranno a garantire le connessioni strutturali indispensabili per la solidità del nuovo stabilimento.

Che cos'è l'architettura modulare?

Nelle opere edilizie tradizionali, gli operai assemblano le gabbie in cantiere usando barre di rinforzo sfuse. Le gabbie possono però essere anche assemblatealtrove, con un processo denominato "preassemblaggio", come nel caso della soluzione FasterFix di Midland Steel. Se le gabbie sono prefabbricate, gli operai possono metterle subito in posa e accelerare così l'inizio delle operazioni di colatura del cemento, risparmiando il tempo che altrimenti dovrebbero dedicare all'assemblaggio delle gabbie.

Nelle opere edilizie tradizionali, gli operai assemblano le gabbie in cantiere usando barre di rinforzo sfuse. Le gabbie possono però essere anche assemblatealtrove, con un processo denominato "preassemblaggio", come nel caso della soluzione FasterFix di Midland Steel. Se le gabbie sono prefabbricate, gli operai possono metterle subito in posa e accelerare così l'inizio delle operazioni di colatura del cemento, risparmiando il tempo che altrimenti dovrebbero dedicare all'assemblaggio delle gabbie.

In alcuni casi, le squadre edilizie scelgono sezioni in calcestruzzo prefabbricato. Durante queste operazioni, il cemento viene versato sopra le gabbie di rinforzo in uno stabilimento per realizzare parti complete di un edificio (pilastri, travi o pannelli di pareti). Le sezioni completate vengono quindi trasportate in cantiere per l'installazione. Gli operai fissano tra loro queste sezioni usando i manicotti, in modo da realizzare le connessioni strutturali necessarie tra le gabbie inserite nel calcestruzzo.

La prefabbricazione e il preassemblaggio sono parte integrante dei processi di architettura modulare. L'architettura modulare riduce gli sprechi, consente di risparmiare tempo e rende più sicuro il lavoro per gli operai, dato che le procedure di assemblaggio vengono eseguite in un ambiente controllato. Il mercato globale dell'architettura modulare è in costante crescita, di pari passo con i progressi tecnologici e con la maggiore consapevolezza dei vantaggi che comporta.

Risorse