Sistema de enfriamiento: Cerrado Vs. Abierto

Para formar un criterio adecuado que te permita elegir un sistema de enfriamiento que ofrezca las soluciones adecuadas en función de los requerimientos de tu industria o empresa, es necesario considerar ciertos factores que te ayudarán a determinar si el sistema debe ser abierto o cerrado.

Índice

- Fuentes de calor que incrementan el riesgo de sobrecalentamiento

- Componentes eléctricos más susceptibles a daños por sobrecalentamiento

2.1. Motores eléctricos

2.2. Circuitos integrados

2.3. Transformadores

2.4. Transistores de potencia

2.5. Cables y conexiones eléctricas - Consecuencias del sobrecalentamiento en componentes eléctricos industriales

3.1. Riesgos para los equipos

3.2. Riesgos de seguridad para el personal - Estrategias para prevenir el sobrecalentamiento de componentes eléctricos

4.1. Monitoreo constante

4.2. Programa de mantenimiento

4.3. Actualización de equipos

4.4. Gestión de la carga

4.5. Climatización eficiente - Protección contra el sobrecalentamiento en instalaciones eléctricas • nVent HOFFMAN

5.1. Conoce nuestras soluciones de climatización para mitigar los riesgos de sobrecalentamiento.

Garantizar un entorno óptimo para tus sistemas y equipos electrónicos es crucial para reducir el tiempo de inactividad, simplificar el mantenimiento y minimizar los costos operativos. Sin embargo, uno de los factores más críticos que suele pasar desapercibido y afectar su rendimiento es la acumulación de calor.

Por esta razón, es fundamental que el diseño o elección de tus gabinetes industriales se base en la disipación térmica y la climatización adecuada para asegurar la protección de los componentes electrónicos más sensibles.

En este blog post, exploramos algunas soluciones recomendadas para gestionar, controlar y mantener la temperatura de tus equipos.

¿Por qué es necesario el control de la temperatura dentro de los gabinetes industriales?

Cuando se trata de sistemas eléctricos, mantener la temperatura interna de los gabinetes industriales por debajo de los 22 °C es esencial para asegurar su rendimiento y prolongar su vida útil.

A medida que los sistemas electrónicos evolucionan, se busca constantemente reducir su tamaño, lo que implica una mayor densidad de componentes que generan calor en espacios reducidos. En consecuencia, la alta densidad de piezas plantea desafíos adicionales en términos de gestión térmica.

En estas condiciones de encapsulación reducida, si no se implementan medidas efectivas para un control térmico, los problemas relacionados con el sobrecalentamiento pueden agravarse aún más.

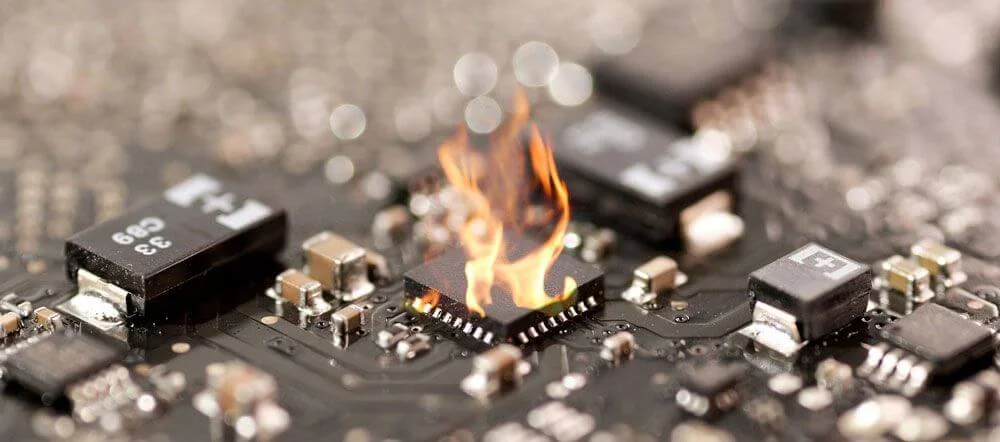

Consecuencias del sobrecalentamiento en los tableros eléctricos

Los riesgos y consecuencias de las altas temperaturas en los gabinetes industriales pueden ser significativas. Entre las más comunes se encuentran:

- Fallas en los circuitos integrados.

- Daños en los condensadores.

- Menor desempeño de los controladores.

- Fallo catastrófico de los componentes.

- Costos adicionales por reemplazo de piezas.

- Fluctuaciones intermitentes en dispositivos con I/C (circuitos integrados).

- Reducción sustancial del MTBF (tiempo medio entre fallos).

Desventajas

- No logra filtrar pequeñas partículas de polvo.

- No son efectivos en entornos húmedos.

- Solo aplica para entornos con aire fresco y limpio.

- Genera ruido.

Estrategias para controlar el calor en gabinetes industriales

Para hacer frente a los desafíos que representa el calor en los gabinetes industriales, es necesaria la implementación de estrategias de climatización eficiente, cuyo objetivo es controlar la temperatura y garantizar el funcionamiento óptimo de los equipos.

Teniendo en cuenta que la gestión de temperatura de los componentes eléctricos puede llevarse a cabo de varias maneras, presentamos algunas estrategias más efectivas que pueden utilizarse para afrontar estos problemas:

Realizar una auditoría térmica

Esta práctica permite obtener un conocimiento preciso de las condiciones térmicas existentes, identificar las áreas que presentan problemas y evaluar la eficacia de las soluciones de climatización que se emplean actualmente.

Al analizar la temperatura, evaluar el flujo de aire y realizar inspecciones de componentes críticos, se pueden detectar puntos calientes, deficiencias en la circulación del aire y posibles daños causados por el calor.

Con estos datos, se pueden seleccionar o customizar soluciones de climatización ideales para las necesidades específicas de tu planta.

Mejorar la ventilación y circulación del aire

Una adecuada ventilación es esencial para disipar el calor acumulado en los gabinetes. Se pueden utilizar sistemas de ventilación activa para promover el flujo de aire y reducir la temperatura interna.

Asimismo, es importante asegurar que los conductos de aire estén libres de obstrucciones y que se mantenga un espacio adecuado alrededor de los equipos para permitir una correcta circulación del aire.

Implementar sistemas de enfriamiento activo

Sistemas de enfriamiento activo, como los intercambiadores de calor o los sistemas de refrigeración por compresión, son eficaces para controlar la temperatura en los gabinetes industriales.

Estos sistemas utilizan tecnologías como el enfriamiento por aire o por agua para extraer el calor generado por los componentes electrónicos y mantener una temperatura óptima.