Wie ein paar Umdrehungen den entscheidenden Unterschied machen: Zeit- und Arbeitsersparnis bei einem anspruchsvollen Bauprojekt

Wie ein paar Umdrehungen den entscheidenden Unterschied machen: Zeit- und Arbeitsersparnis bei einem anspruchsvollen Bauprojekt

Jeder, der schon einmal ein neues Gebäude in seiner Nachbarschaft hat entstehen sehen, weiß: Es ist ein zeitaufwändiger Prozess. Man kann sich also vorstellen, wie kompliziert der Bau einer großen Hightech-Fertigungsanlage innerhalb eines engen Zeitrahmens ist.

Vor dieser Herausforderung stand einer der europäischen Kunden von nVent. Midland Steel Reinforcement Supplies, ein Hersteller von zugeschnittenem und gebogenem Bewehrungsstahl in Irland und Großbritannien. Das Unternehmen unterstützte den Bau einer neuen Anlage. Das Projekt hatte einen engen Zeitrahmen und ließ wenig Raum für Fehler.

Arbeitssparende Lösungen

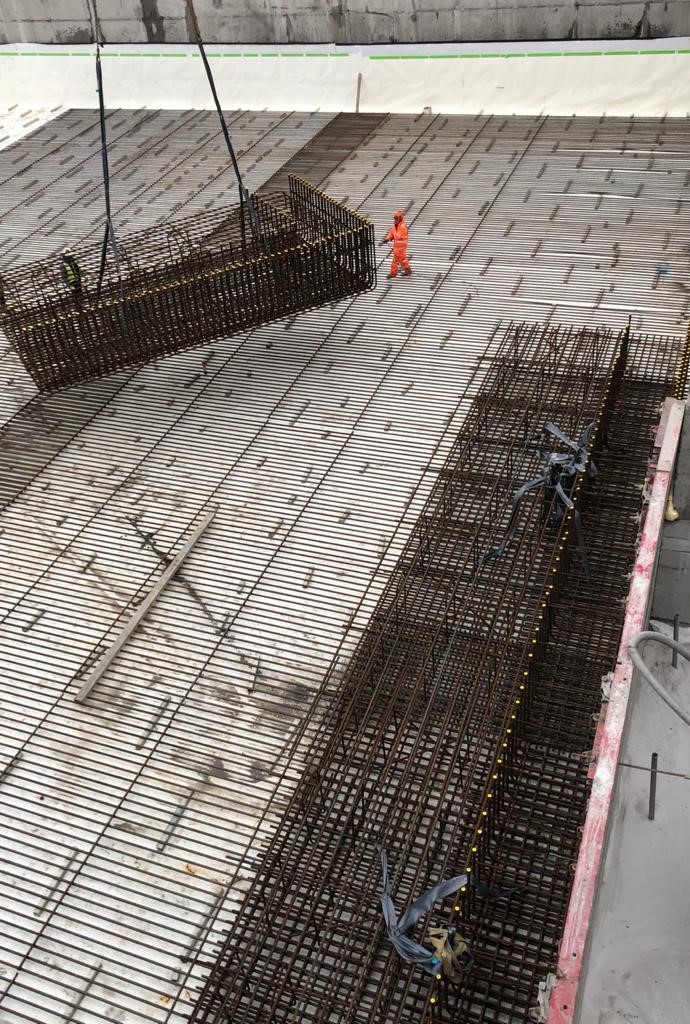

Bei Fertigteil- und Fertigbauverfahren (siehe „Modularer Bau“ nachstehend) bauen Arbeitende Gebäudeteile – entweder Bewehrungskörbe oder ganze gegossene Betonabschnitte – in einer kontrollierten Fabrikumgebung. Dieses Verfahren führt zu weniger Problemen auf der Baustelle und begrenzt witterungsbedingte Verzögerungen. Dadurch spart man Zeit, steigert die Qualität und beschleunigt den Bau. Nach der Fertigstellung müssen die vorgefertigten Gebäudeteile auf der Baustelle jedoch schnell und effizient miteinander verbunden werden, um eine vollständige Lastübertragung zwischen den Elementen zu gewährleisten und die Integrität des fertigen Bauwerks sicherzustellen.

Bei Fertigteil- und Fertigbauverfahren (siehe „Modularer Bau“ nachstehend) bauen Arbeitende Gebäudeteile – entweder Bewehrungskörbe oder ganze gegossene Betonabschnitte – in einer kontrollierten Fabrikumgebung. Dieses Verfahren führt zu weniger Problemen auf der Baustelle und begrenzt witterungsbedingte Verzögerungen. Dadurch spart man Zeit, steigert die Qualität und beschleunigt den Bau. Nach der Fertigstellung müssen die vorgefertigten Gebäudeteile auf der Baustelle jedoch schnell und effizient miteinander verbunden werden, um eine vollständige Lastübertragung zwischen den Elementen zu gewährleisten und die Integrität des fertigen Bauwerks sicherzustellen.

Midland Steel lieferte die Bewehrung für das gesamte Bauprojekt, einschließlich losem Armierungsstahl und vorgefertigten Bewehrungskörben sowohl für die Baustelle als auch für das Fertigteilwerk. Das Unternehmen musste sicherstellen, dass die Arbeitenden Fertigteile und vorgefertigte Abschnitte schnell, einfach und zuverlässig montieren konnten. Auf der Suche nach einer Verbindungslösung wandte sich Midland Steel an nVent.

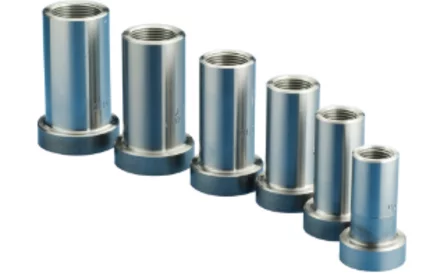

Normalerweise ziehen die Arbeitenden beim Zusammenfügen von Armierungen die Verbindung zwischen den Stäben fest, indem sie jedes Ende in eine Muffe drehen – ähnlich wie beim Anziehen einer Schraube. Im Fertigteilbau kann es jedoch vorkommen, dass die Stäbe bereits in tonnenschwere Konstruktionen eingebaut sind. Arbeitende müssen daher in der Lage sein, die Verbindungen festzuziehen, ohne die Stäbe zu drehen. In diesem Fall können nVent LENTON Positions- oder Interlok-Kupplungen zum Verbinden von Bewehrungsstäben verwendet werden.

Unverzichtbare Verbindungen

Um den Anforderungen dieses anspruchsvollen Projekts gerecht zu werden, stellte nVent Midland Steel eine breite Palette von Standardkupplungen, Positionskupplungen und mechanischen Ankern zur Verfügung: Kupplungen der Varianten A12N, P13LN, P14LN, D14N und D16N von nVent LENTON. Diese Produkte haben alle zwei wichtige Eigenschaften gemeinsam: Selbstausrichtung und eine minimale Anzahl an Umdrehungen für die Installation.

Während herkömmliche Kupplungssysteme in der Regel 10–12 Umdrehungen für die Installation benötigen, sind für Kupplungen von nVent LENTON nur etwa 4,5 Umdrehungen erforderlich. Obwohl ein paar zusätzliche Umdrehungen bei einer einzelnen Kupplung nicht nach viel zusätzlichem Aufwand aussehen, hat der Kunde von Midland Steel über 30.000 Kupplungsverbindungen auf der Baustelle des Werks installiert. Insgesamt konnte Midland Steel durch den Vorfertigungsprozess in Kombination mit der Kupplungstechnologie der nVent LENTON Produkte etwa 150.000 zusätzliche Stangen- und Kupplungsumdrehungen vermeiden und die Arbeitszeit vor Ort um 80 Prozent reduzieren.

Während herkömmliche Kupplungssysteme in der Regel 10–12 Umdrehungen für die Installation benötigen, sind für Kupplungen von nVent LENTON nur etwa 4,5 Umdrehungen erforderlich. Obwohl ein paar zusätzliche Umdrehungen bei einer einzelnen Kupplung nicht nach viel zusätzlichem Aufwand aussehen, hat der Kunde von Midland Steel über 30.000 Kupplungsverbindungen auf der Baustelle des Werks installiert. Insgesamt konnte Midland Steel durch den Vorfertigungsprozess in Kombination mit der Kupplungstechnologie der nVent LENTON Produkte etwa 150.000 zusätzliche Stangen- und Kupplungsumdrehungen vermeiden und die Arbeitszeit vor Ort um 80 Prozent reduzieren.

Darüber hinaus hilft die Verwendung von nVent LENTON Kupplungen mit Kegelgewinde dabei, sich kreuzende Gewinde zu verhindern, die zu falsch ausgerichteten Armierungs- und Kupplungsverbindungen führen können. Wenn Arbeitende beginnen, die Stäbe oder Muffen zu drehen, um Verbindungen zwischen den Armierungen herzustellen, zieht das nVent LENTON Kegelgewinde die Stäbe automatisch in die richtige Ausrichtung. Dies vereinfacht und beschleunigt die Konstruktion und hilft gleichzeitig, Fehler zu reduzieren. Bei Großprojekten wie dem von Midland Steel, die die Verbindung tonnenschwerer Strukturen erfordern, stellt die einfache Installation einen entscheidenden Vorteil dar.

„Die nVent LENTON Kupplungen vom Typ A12 bis zum Typ P sind sehr vielseitig. Daher konnten wir sie in nahezu allen Bereichen des Projekts verwenden: von der Verbindung in Fertigteilstützen bis hin zu den Anschlüssen an einigen sehr tiefen Waffelplatten. Dadurch haben wir Zeit und Kosten beim Stahl gespart“, so Tony Woods, Geschäftsführer von Midland Steel Reinforcement Supplies.

Die richtige Lösung für die Anforderungen des Kunden an die Kupplung zu finden, kam letztendlich allen zugute. Midland Steel und die Bauteams konnten den Zeitplan einhalten und die Anlage wurde ohne Verzögerung eröffnet. Zwar sind die Produkte von nVent LENTON jetzt einbetoniert und nicht mehr zu sehen. Aber als Verbindungselemente spielen sie während der gesamten Nutzungsdauer der neuen Anlage eine tragende Rolle.

Was ist eine modulare Bauweise?

Bei der traditionellen Bauweise stellen Arbeitende auf der Baustelle Käfige aus losen Verstärkungsstäben (Armierungen) zusammen. Diese Verstärkungskörbe können jedoch auch außerhalbder Baustelle zusammengebaut werden. Dieses Verfahren wird als Vorfertigung bezeichnet und findet zum Beispiel in der von Midland Steel angebotenen FasterFix-Lösung Anwendung. Wenn die Käfige vorgefertigt ankommen, können die Arbeitenden diese sofort an ihren Platz heben. Dies beschleunigt den Beginn des Betonierens und spart Zeit, die sonst für die Montage der Käfige aufgewendet werden müsste.

Bei der traditionellen Bauweise stellen Arbeitende auf der Baustelle Käfige aus losen Verstärkungsstäben (Armierungen) zusammen. Diese Verstärkungskörbe können jedoch auch außerhalbder Baustelle zusammengebaut werden. Dieses Verfahren wird als Vorfertigung bezeichnet und findet zum Beispiel in der von Midland Steel angebotenen FasterFix-Lösung Anwendung. Wenn die Käfige vorgefertigt ankommen, können die Arbeitenden diese sofort an ihren Platz heben. Dies beschleunigt den Beginn des Betonierens und spart Zeit, die sonst für die Montage der Käfige aufgewendet werden müsste.

In manchen Fällen entscheiden sich die Bautrupps für Betonfertigteile. Bei diesem Verfahren gießen Arbeitenden in einer Anlage außerhalb der Baustelle Beton auf Bewehrungskörbe, um fertige Gebäudeteile wie Säulen, Balken oder Wandplatten herzustellen. Die fertigen Abschnitte werden dann zur Baustelle transportiert und vor Ort montiert. Dort verbinden die Arbeitenden die vorgefertigten Abschnitte mithilfe von Kupplungen miteinander, um strukturelle Verbindungen zwischen den in den Beton gegossenen Bewehrungskörben herzustellen.

Sowohl die Vorfertigung als auch der Fertigteilbau sind Teile des modularen Bauprozesses. Diese Bauweise kann Abfälle reduzieren und Zeit sparen. Da die Montage in einer kontrollierten Umgebung stattfindet, bietet sie den Arbeitenden außerdem zusätzliche Sicherheit. Der globale Markt für modulares Bauen wächst, da die Technologie immer besser wird und Unternehmen die Vorteile dieser Bauweise erkennen.

Ressourcen